Лопастные насосы – это, на мой взгляд, одна из самых недооцененных, но при этом крайне важных категорий насосного оборудования. Часто воспринимаются как простая 'труба с лопастями', но на деле, от правильного выбора и обслуживания рабочих колес напрямую зависит эффективность всей системы. Вокруг этих деталей столько нюансов, столько подводных камней, что опытные инженеры постоянно сталкиваются с неожиданными проблемами. Попробую вкратце поделиться опытом, возможно, кому-то пригодится. Речь пойдет о конструкции, материалах, проблемах износа и распространенных ошибках.

Прежде всего, стоит понимать базовый принцип работы. Рабочее колесо лопастного насоса, по сути, является вращающимся импеллером, создающим разницу давлений за счет центробежной или, реже, осевой тяги. Поток жидкости направляется лопастями колеса, которые придают ей скорость и, соответственно, энергию. Далее, эта энергия преобразуется в давление в корпусе насоса. Существуют различные конструкции лопастных колес: с радиальными, косоугольными и диагональными лопастями, каждая из которых имеет свои преимущества и недостатки. Выбор конкретной конструкции зависит от задач: нужна высокая производительность при небольшом напоре, или наоборот, большой напор при умеренной производительности.

Часто возникает путаница между разными типами рабочих колес. Например, не все 'лопастные насосы' используют одно и то же рабочее колесо. В центробежных насосах чаще встречаются колеса с радиальными лопастями, а в осевых – с лопастями, расположенными вдоль оси вращения. Кроме того, бывают насосы с несколькими колесами, расположенными последовательно, что позволяет достичь более высокого давления. Это, конечно, увеличивает сложность конструкции, но и повышает гибкость при проектировании системы.

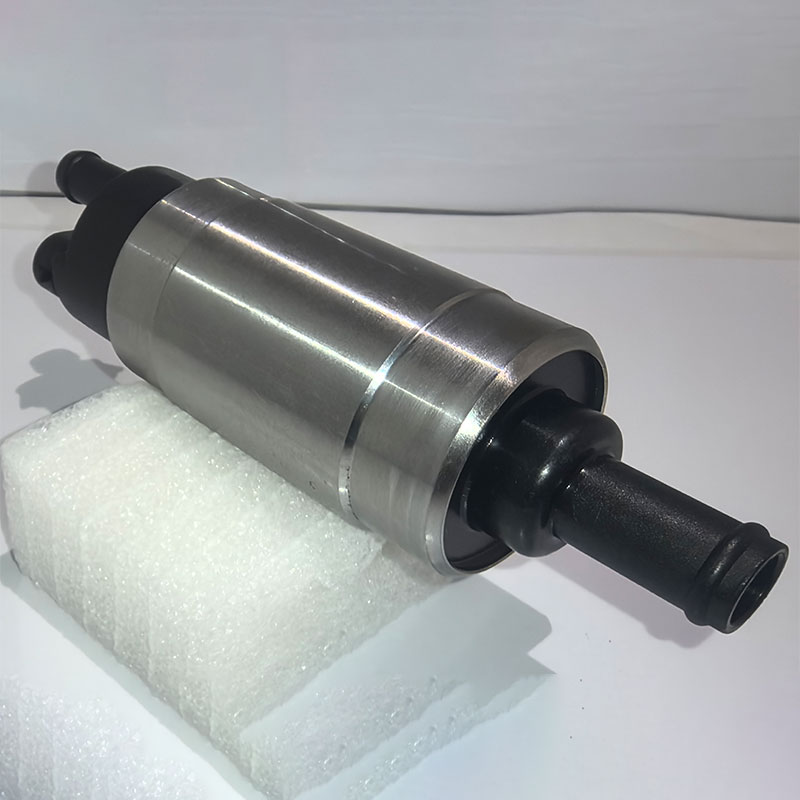

Выбор материала для рабочего колеса - критически важный момент, который определяет его долговечность и устойчивость к агрессивным средам. Самые распространенные материалы – чугун, сталь, нержавеющая сталь, полимеры (например, полипропилен или PTFE). Чугун – это самый дешевый вариант, но он подвержен коррозии, особенно при перекачке агрессивных жидкостей. Сталь более устойчива к коррозии, но ее вес значительно выше. Нержавеющая сталь – оптимальный выбор для большинства применений, но она дороже. Полимеры используются для перекачки химически активных веществ, где металлические материалы не пригодны.

На практике, часто можно встретить насосы с рабочими колесами, изготовленными из чугуна, покрытого эпоксидной смолой. Это компромиссный вариант: более дешевый, чем нержавеющая сталь, но с улучшенной устойчивостью к коррозии. Однако, эпоксидное покрытие со временем может износиться, что приводит к коррозии металла. В работе с кислотными средами подобное покрытие, как правило, не оправдывает себя.

Нельзя забывать и про влияние условий эксплуатации на выбор материала. Если насос будет работать в условиях высоких температур, то необходимо использовать материалы с высокой термической стойкостью. При перекачке абразивных жидкостей – материалы с повышенной износостойкостью. Например, для перекачки воды с песком часто используют рабочие колеса с нанесенным керамическим покрытием.

Наиболее распространенные проблемы, с которыми сталкиваются при эксплуатации рабочих колес – это износ, коррозия и повреждение лопастей. Износ может быть вызван абразивным износом, эрозионным износом и коррозионным износом. Абразивный износ возникает при перекачке жидкостей, содержащих твердые частицы. Эрозионный износ – при высокой скорости потока и наличии твердых частиц. Коррозионный износ – при перекачке агрессивных жидкостей.

Я как-то работал над модернизацией системы водоснабжения на одном из промышленных предприятий. Изначально там использовались насосы с чугунными рабочими колесами. Через полгода работы колеса начали изнашиваться, появились трещины и сколы. Причина оказалась в высокой концентрации песка в воде. Решением стало использование рабочих колес из нержавеющей стали с керамическим покрытием. Это позволило значительно увеличить срок службы рабочего колеса и снизить затраты на техническое обслуживание. К сожалению, в том случае была забыта про обязательную фильтрацию системы.

Другая распространенная проблема – это деформация лопастей. Это может быть вызвано перегрузкой насоса, неправильной настройкой или вибрацией. Деформированные лопасти ухудшают гидродинамические характеристики насоса и приводят к снижению его эффективности. Ремонт деформированных лопастей, как правило, нецелесообразен, поэтому в большинстве случаев проще заменить рабочее колесо.

Регулярное техническое обслуживание – залог долгой и бесперебойной работы рабочего колеса. Необходимо регулярно проверять состояние лопастей на наличие повреждений, очищать рабочее колесо от загрязнений и смазывать подшипники. Важно также следить за уровнем жидкости в подшипниках и своевременно производить их замену. Крайне важно избегать перегрузки насоса. Насос должен работать в пределах своих расчетных параметров. Неправильная настройка насоса может привести к деформации лопастей и снижению его эффективности. Также, необходимо учитывать чистоту перекачиваемой жидкости, чтобы предотвратить абразивный износ.

В ООО Чунцин Деге по развитию науки и техники мы уделяем особое внимание качеству рабочих колес, используемых в наших насосах. Мы используем современные технологии производства и материалы, которые обеспечивают высокую надежность и долговечность оборудования. Кроме того, мы предоставляем нашим клиентам полный спектр услуг по техническому обслуживанию и ремонту насосного оборудования.

Таким образом, рабочие колеса лопастных насосов – это сложное и важное узловое устройство. Правильный выбор материала, регулярное обслуживание и соблюдение правил эксплуатации – это залог долгой и бесперебойной работы насосного оборудования. Не стоит недооценивать значение этого компонента, ведь от его надежности и долговечности напрямую зависит эффективность всей системы.