Итак, производители узлов давления топливного насоса… На первый взгляд, простая тема. Но если копать глубже, то сразу понимаешь, что это целый мир. Часто думают, что тут все сводится к закупке готовых компонентов и их сборке. Это, конечно, один из вариантов. Но реальные игроки обычно сами проектируют и производят ключевые элементы, особенно если речь идет о специфичных применениях или высоком уровне надежности. Я вот, работаю в этой сфере уже лет десять, и всякий раз удивляюсь, сколько нюансов оказывается скрыто за стандартным 'узел давления'. Попробую поделиться опытом, может, кому-то пригодится.

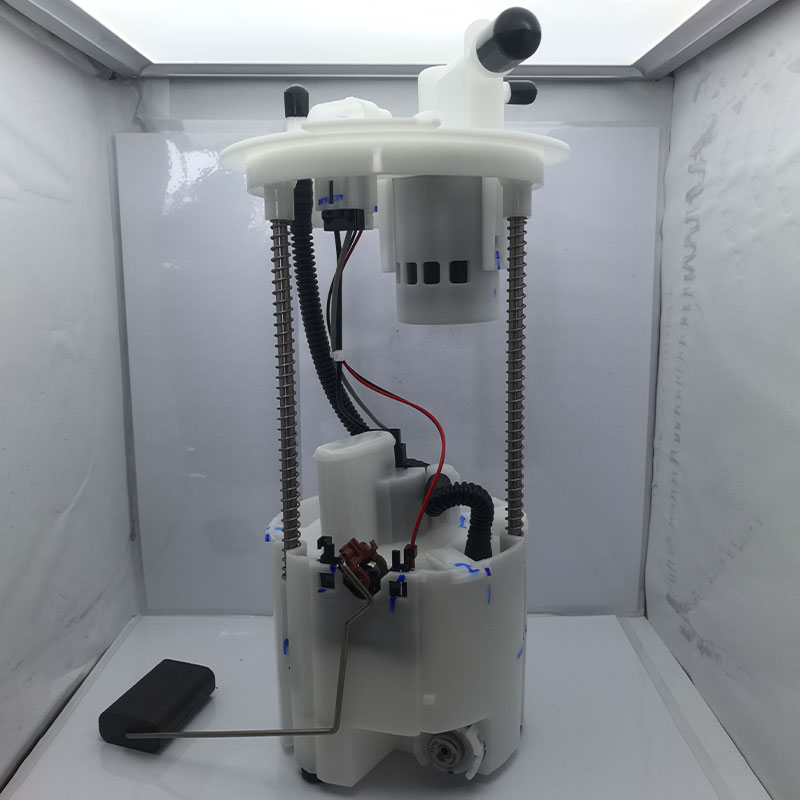

Начав с самого главного – понимания того, что узлы давления топливного насоса - это не просто кусок металла. Это критически важный элемент топливной системы, и его работа напрямую влияет на эффективность и долговечность двигателя. Особенно остро стоит вопрос совместимости. Даже небольшие отклонения в геометрии или характеристиках могут привести к серьезным проблемам.

Мы, например, сталкивались с ситуацией, когда поставщик 'узлов давления' подгонял под заявленные параметры, но при тестировании получались расхождения в рабочих давлениях. Это приводило к неоптимальной работе двигателя, повышенному расходу топлива и даже к повреждению топливного насоса. Иногда дело было в незначительной погрешности при производстве, а иногда – в непонимании специфики работы конкретного двигателя. Иногда возникало дело просто в плохом контроле качества. А иногда поставщики просто не особо заморачивались, что в конечном итоге приводило к серьезным проблемам и финансовым потерям для наших клиентов.

Кстати, сейчас все больше внимания уделяется материалам. Не всякая сталь подходит для изготовления узлов давления. Требуется высокая стойкость к коррозии, износу и высоким температурам. Мы в последнее время активно работаем с производителями, предлагающими решения на основе специальных сплавов – это, безусловно, повышает надежность и срок службы.

При проектировании таких узлов важно учитывать множество факторов: рабочее давление, температура, вибрация, тип топлива и т.д. Нельзя просто взять стандартный проект и адаптировать его под свои нужды. Нужна тщательная инженерная работа, компьютерное моделирование, а также физические испытания.

Испытания, кстати, – это отдельная тема. Недостаточно просто проверить давление в нормальных условиях. Нужно проводить стресс-тесты, имитирующие различные режимы работы двигателя. Мы используем как стандартное оборудование, так и разрабатываем собственные методики испытаний, чтобы максимально точно оценить характеристики узлов давления.

Часто, в погоне за низкой ценой, забывают о герметичности. Это, может быть, не самое гламурное требование, но оно критически важное. Утечки топлива – это не только потеря ресурсов, но и опасность возгорания.

Мы однажды заказывали партию узлов давления, и выяснилось, что у одного из поставщиков была проблема с уплотнениями. В результате, у клиентов возникали утечки, что приводило к дорогостоящему ремонту и просто к недовольству. Так что, не стоит экономить на качестве уплотнительных элементов.

Есть еще один момент, который часто упускают из виду – это качество обработки поверхности. Даже небольшие заусенцы или царапины могут привести к повреждению уплотнений и утечкам. Поэтому важно использовать современное оборудование для обработки поверхности и тщательно контролировать качество.

Нам приходилось сталкиваться с ситуациями, когда клиенты получали узлы давления с неровными поверхностями. Это приводило к проблемам при сборке и, как следствие, к некачественной работе топливной системы. Мы обычно решаем эту проблему путем перешлифовки или полировки поверхности.

Контроль качества должен осуществляться на всех этапах производства – от входного контроля материалов до финальной проверки готовых узлов. Нельзя полагаться только на финальный контроль, потому что если проблема возникла на раннем этапе, то ее будет очень сложно и дорого устранить.

Мы применяем систему статистического контроля качества, которая позволяет выявлять дефекты на ранней стадии и предотвращать их распространение. Также мы используем современное измерительное оборудование для контроля размеров, формы и других параметров узлов давления.

ООО Чунцин Деге по развитию науки и техники, расположенная в промышленном парке Тунсинь, играет важную роль в производстве компонентов для топливных систем. Они предлагают широкий спектр услуг, включая проектирование, производство и контроль качества узлов давления. Их собственное производственное предприятие площадью 12 000 квадратных метров позволяет им эффективно удовлетворять потребности клиентов.

Они, как и многие другие компании в этой сфере, стремятся к постоянному улучшению качества продукции и внедрению новых технологий. Особое внимание уделяется разработке узлов давления для двигателей с дизельным топливом, которые требуют более высоких требований к надежности и долговечности. Они также активно работают над снижением веса узлов давления, что способствует повышению топливной экономичности транспортных средств.

В целом, рынок узлов давления топливного насоса очень динамичный и конкурентный. Чтобы выделиться на этом рынке, нужно предлагать качественную продукцию, конкурентоспособные цены и высокий уровень сервиса. И, конечно, нужно постоянно следить за новыми тенденциями и технологиями.