Завод электрического регулятора топливного насоса для автомобиля – звучит просто, но за этим скрывается целый мир проблем и компромиссов. Многие считают, что это просто замена штатного регулятора, но на деле речь идет о тонкой настройке работы топливной системы, влияющей на мощность, расход и надежность двигателя. И вот, часто начинают с готовых решений, пытаются подстроить под свой автомобиль... И результат – либо не работает, либо работает нестабильно, либо быстро выходит из строя. Поэтому я хочу поделиться своим опытом, не столько о конкретных моделях, сколько о подходах к проектированию и производству таких устройств.

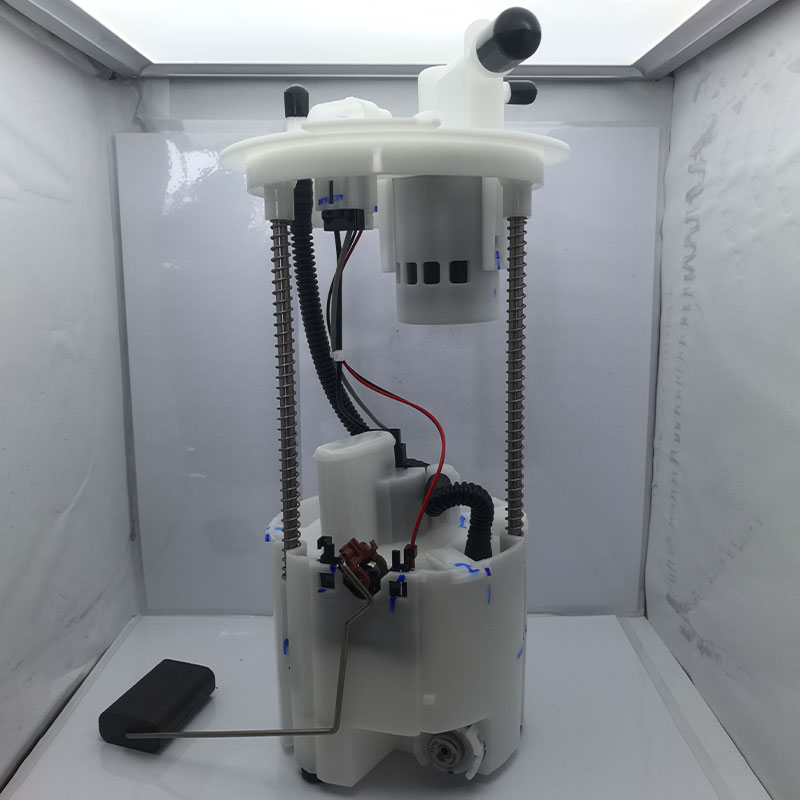

Под **электрическим регулятором топливного насоса** я подразумеваю устройство, которое позволяет плавно и точно регулировать давление топлива в рампе двигателя. Это может быть как замена механического регулятора, так и создание полностью автоматизированной системы управления. Основная задача – поддерживать оптимальное давление топлива в зависимости от нагрузки на двигатель, оборотов и других параметров. Современные двигатели с электронным управлением требуют гораздо более точного управления давлением, чем это возможно с традиционными механическими системами. Проблема в том, что готовые решения часто не учитывают специфику конкретного автомобиля, а интеграция с существующей электроникой может быть очень сложной.

В первую очередь, это совместимость. Разные производители и даже разные модели автомобилей используют разные типы топливных насосов и регуляторов. Нужно понимать параметры насоса – его характеристики, требуемое напряжение, ток и т.д. Второй важный момент – взаимодействие с блоком управления двигателем (ECU). Нужно обеспечить правильную передачу сигналов, чтобы ECU мог контролировать работу регулятора и корректировать работу двигателя в реальном времени. И, конечно, надежность – регулятор должен быть устойчив к вибрациям, перепадам температуры и другим факторам, которые встречаются в автомобиле.

Обычно, такой регулятор состоит из электромагнитного клапана, который управляет потоком топлива. Управление клапаном осуществляется микроконтроллером, который получает данные от датчиков (например, датчика давления во впускном коллекторе, датчика оборотов двигателя) и вычисляет необходимое положение клапана. В качестве датчиков часто используются пьезоэлектрические датчики давления, которые обеспечивают высокую точность и надежность. Программное обеспечение микроконтроллера – это отдельная задача. Оно должно учитывать множество факторов и обеспечивать плавное и стабильное регулирование давления. Мы, в частности, часто используем микроконтроллеры STM32, так как они обладают достаточной вычислительной мощностью и гибкостью.

Одна из самых больших проблем – это интеграция с существующей системой управления двигателем. Часто приходится адаптировать программное обеспечение регулятора под конкретную ECU. Это может потребовать разработки дополнительных протоколов связи или изменения существующих. Мы работали с несколькими случаями, когда при установке нашего устройства возникали проблемы с системой управления двигателем. Приходилось использовать сканеры, проводить глубокую диагностику и адаптировать программное обеспечение регулятора, чтобы он корректно работал в автомобиле. Это очень трудоемкий процесс, требующий глубоких знаний в области автомобильной электроники.

После установки регулятора необходимо провести калибровку и настройку параметров. Это включает в себя определение оптимального давления топлива для различных режимов работы двигателя. Для этого используются специальные диагностические инструменты и процедуры. В процессе калибровки важно учитывать особенности конкретного автомобиля и его конфигурацию. Наши системы позволяют проводить калибровку в реальном времени, что упрощает процесс настройки и повышает точность регулирования давления.

У нас был случай, когда мы устанавливали наш регулятор на BMW E46 с двигателем M54. Проблема заключалась в том, что ECU не реагировал на сигналы регулятора. Оказалось, что ECU не имеет достаточно точного датчика давления во впускном коллекторе, и сигналы, поступающие от регулятора, не учитывались. Для решения этой проблемы пришлось разработать специальный алгоритм, который учитывал характеристики ECU и корректировал работу регулятора. В итоге, мы смогли добиться стабильной работы регулятора и улучшить динамику разгона автомобиля.

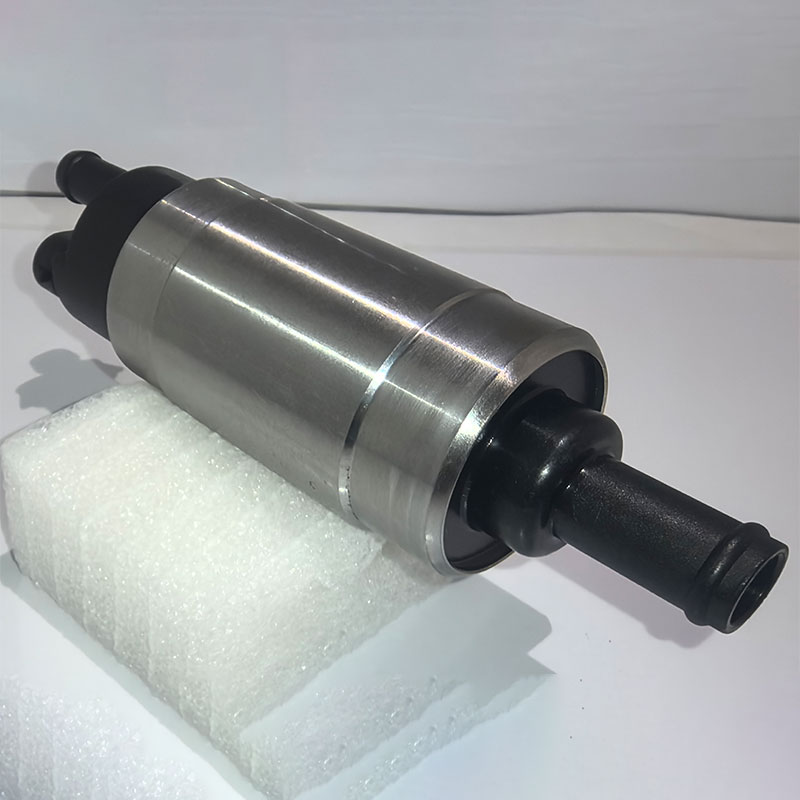

Производство таких устройств требует высокой точности и контроля качества. Каждый компонент должен соответствовать строгим требованиям, а сборка должна выполняться с использованием современного оборудования. Мы используем только качественные компоненты от известных производителей. Мы тщательно контролируем каждый этап производства, начиная от входного контроля компонентов и заканчивая тестированием готового продукта. Важно не только соблюдать технические характеристики, но и обеспечить надежность и долговечность устройства.

ООО Чунцин Деге по развитию науки и техники располагает современным производственным предприятием, оснащенным оборудованием для автоматизированной сборки и тестирования электронных устройств. Мы используем систему контроля качества на каждом этапе производства, чтобы обеспечить соответствие нашей продукции самым высоким стандартам. Наша команда состоит из опытных инженеров и техников, которые обладают глубокими знаниями в области автомобильной электроники. Наш адрес: https://www.dgkj.ru. Мы уделяем особое внимание разработке и внедрению новых технологий, чтобы наши продукты всегда соответствовали требованиям рынка.

Перед отправкой клиенту каждый регулятор проходит тщательное тестирование. Мы используем специализированное оборудование для проверки работоспособности регулятора в различных режимах работы двигателя. Мы также проводим испытания на устойчивость к вибрациям, перепадам температуры и другим факторам. В случае выявления каких-либо дефектов, регулятор немедленно отправляется на переработку.

В будущем, мы планируем внедрить адаптивное управление на основе машинного обучения. Это позволит регулятору самостоятельно оптимизировать параметры работы в зависимости от условий эксплуатации и индивидуальных особенностей автомобиля. Мы верим, что это позволит значительно повысить эффективность топливной системы и улучшить динамику автомобиля. Это, конечно, потребует больших вычислительных мощностей и разработки сложных алгоритмов, но мы уверены, что это перспективное направление.

В заключение хочу сказать, что **электрический регулятор топливного насоса** – это сложный и многогранный продукт, требующий глубоких знаний и опыта. Не стоит пытаться самостоятельно создавать такое устройство, если у вас нет соответствующей квалификации. Лучше довериться профессионалам, которые имеют опыт работы с различными типами автомобилей и могут предложить оптимальное решение для вашей задачи. И, конечно, помните о необходимости качественной интеграции с ECU, иначе все ваши усилия могут оказаться напрасными.