Завод регулятора автомобильного топливного насоса – это, на первый взгляд, довольно простая задача. Но реальность часто оказывается куда сложнее, чем кажется при первом знакомстве. Многие считают, что дело сводится к простой сборке готовых компонентов. Это не так. Весьма часто проблема кроется именно в контроле качества и точности сборки, а также в оптимизации процессов, которые зачастую упускаются из виду.

В этой статье мы рассмотрим основные этапы производства регуляторов для топливных насосов, выделим наиболее распространенные проблемы и поделимся опытом, полученным при работе с подобным оборудованием. Особое внимание будет уделено контролю качества, выбору материалов и оптимизации производственного процесса. Рассмотрим кейсы как успешных, так и неудачных попыток.

Первое, с чего начинается работа – это, конечно же, контроль качества. Здесь важно понимать, что проверка на работоспособность – это лишь верхушка айсберга. Нужно контролировать не только работоспособность регулятора в целом, но и соответствие каждого компонента требованиям спецификации. Проблемы могут возникать на этапе производства отдельных деталей – например, неправильная геометрия клапана или отклонение от требуемого уровня прочности уплавления металла. Мы сталкивались с ситуацией, когда на первый взгляд исправный регулятор выходил из строя через несколько месяцев эксплуатации из-за некачественной обработки поверхности клапана. Простое тестирование на стенде не выявило дефекта, он проявился только в реальных условиях.

Очень часто в качестве контроля качества пренебрегают измерением допустимых отклонений в размерах деталей. Незначительные, казалось бы, отклонения могут привести к серьезным проблемам в работе механизма регулирования. Мы применяем 3D-сканирование для детального анализа геометрии, и это позволяет выявить дефекты, которые трудно обнаружить традиционными методами.

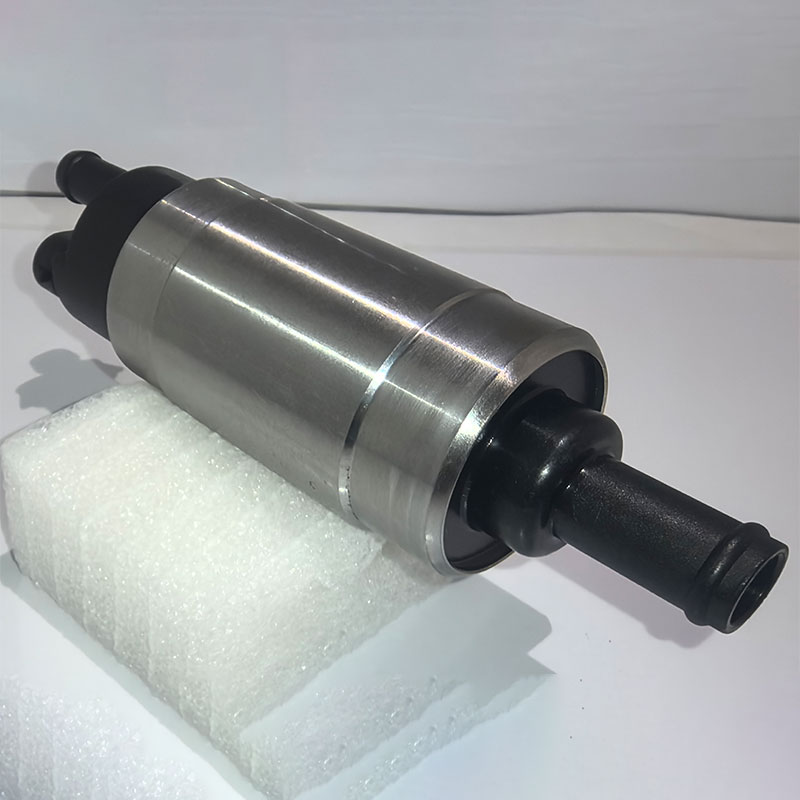

Выбор материалов – еще один критически важный фактор. Для изготовления регуляторов топливных насосов используются различные металлы и сплавы, и выбор конкретного материала должен соответствовать условиям эксплуатации. Важно учитывать не только прочность и коррозионную стойкость, но и тепловые свойства. Например, для клапанов часто используют нержавеющую сталь, но важно правильно подобрать ее марку, чтобы обеспечить устойчивость к высоким температурам и агрессивным средам. Неправильный выбор материала может привести к преждевременному износу и выходу регулятора из строя.

ООО Чунцин Деге по развитию науки и техники специализируется на работе с различными металлами и сплавами. Мы имеем собственную лабораторию, где проводим испытания материалов, чтобы убедиться в их соответствии требованиям. Мы работаем с поставщиками, которые предоставляют полную техническую документацию на материалы, включая сертификаты качества и результаты испытаний.

Эффективность производства напрямую зависит от оптимизации производственного процесса. Это включает в себя не только использование современного оборудования, но и внедрение эффективных методов планирования и контроля. Мы активно используем принципы бережливого производства, чтобы минимизировать потери и сократить время цикла.

Уплотнения в регуляторах топливных насосов – это один из наиболее проблемных элементов. Некачественные уплотнения могут привести к утечкам топлива и снижению эффективности работы регулятора. Проблема часто возникает из-за неправильного подбора материала уплотнения или несоблюдения технологии установки. Мы используем уплотнения из различных материалов, включая резиновые смеси, PTFE и силикон, и тщательно контролируем их качество и установку. Часто возникают вопросы с совместимостью уплотнений с используемыми смазочными материалами.

Сборка – это ответственный этап, требующий высокой квалификации персонала и использования специального оборудования. Важно соблюдать технологию сборки, чтобы избежать повреждения деталей и обеспечить герметичность соединения. Мы используем роботизированные линии сборки для повышения точности и снижения вероятности человеческого фактора. После сборки проводится контроль герметичности с использованием различных методов, включая вакуумные испытания и ультразвуковой контроль.

Мы не всегда достигаем желаемых результатов с первого раза. Недавно у нас была попытка использовать более дешевый материал для изготовления клапана. Это позволило сократить себестоимость производства, но привело к увеличению количества брака. Материал оказался недостаточно прочным и быстро изнашивался, что приводило к выходу регулятора из строя. В итоге мы вернулись к использованию более дорогого, но более надежного материала. Этот опыт научил нас тому, что нельзя экономить на качестве материалов, особенно в таких критически важных компонентах, как клапаны.

В будущем мы планируем внедрить новые технологии производства, такие как аддитивное производство (3D-печать), для создания более сложных и точных деталей. Мы также работаем над разработкой новых материалов с улучшенными свойствами. Наш приоритет – это повышение качества и надежности выпускаемой продукции и удовлетворение потребностей наших клиентов. Мы постоянно следим за новыми тенденциями в отрасли и внедряем лучшие практики.

ООО Чунцин Деге по развитию науки и техники активно инвестирует в развитие производственных мощностей и повышение квалификации персонала. Наша цель – стать лидером в области производства регуляторов автомобильного топливного насоса.