Топливные насосы в сборе для автомобилей – это, казалось бы, простая вещь. Заказать, установить, все. Но реальность часто оказывается намного сложнее. За годы работы в этой сфере, я понял, что многие недооценивают тонкости производства, особенно если речь идет о массовых партиях. Да, стандартные решения есть, но их применение в определенных условиях может привести к серьезным проблемам. Хочу поделиться своим опытом, ошибками и некоторыми наблюдениями, чтобы помочь тем, кто только планирует войти в этот сегмент или хочет оптимизировать существующее производство.

Первый и, пожалуй, самый важный этап – это проектирование. Не стоит экономить на этом. Часто клиенты пытаются сэкономить, перенося разработку на производственный участок. Это, как правило, приводит к переделкам, переработкам и, в итоге, к увеличению себестоимости. Проект должен учитывать не только технические характеристики – объем подачи, давление, тип соединения с топливной рампой – но и особенности конструкции, материалы, доступность компонентов, а также возможности дальнейшего производства. Мы сталкивались с ситуациями, когда в процессе серийного производства выяснялось, что задуманная конструкция просто не поддается массовому изготовлению. Это требует возврата к проектированию, что существенно срывает сроки и увеличивает затраты. Особенно это касается насосов с нестандартными компонентами или сложной геометрией. Недавний проект для китайского заказчика показал, как важно на этапе проектирования учитывать возможные колебания в поставках комплектующих. Небольшая задержка в поставке одного компонента может привести к остановке всего производства.

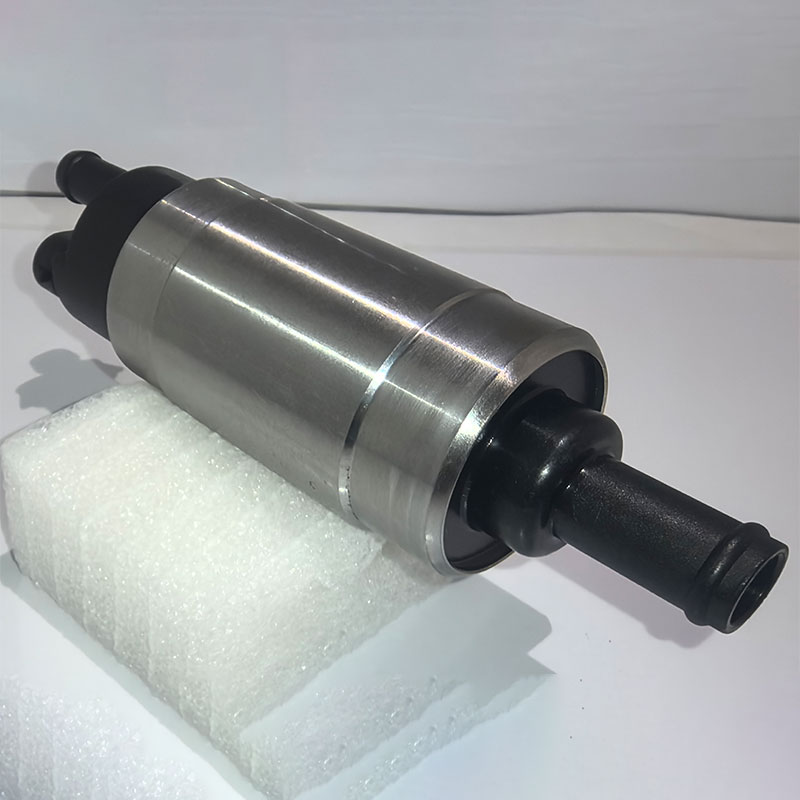

Выбор материалов – это всегда компромисс. Хочется найти оптимальное соотношение цены и надежности. Стандартные топливные насосы в сборе изготавливаются из различных материалов: латуни, нержавеющей стали, пластика. Каждый материал имеет свои преимущества и недостатки. Например, латунь – это хороший выбор для внутренних компонентов насоса, но она подвержена коррозии. Нержавеющая сталь – более дорогой, но и более надежный вариант. Пластик – легкий и недорогой, но он менее долговечен. ООО Чунцин Деге по развитию науки и техники постоянно работает над поиском новых материалов и технологий, чтобы улучшить качество и надежность своих изделий. Мы сейчас активно изучаем возможности использования композитных материалов, которые могут обеспечить высокую прочность и легкость.

Контроль качества должен быть непрерывным, а не ограничиваться только финальным этапом производства. Каждый этап производства – от входного контроля материалов до финальной сборки – должен проходить строгий контроль. Мы используем различные методы контроля качества: визуальный осмотр, функциональные испытания, испытания на герметичность и прочность. В частности, для проверки герметичности мы используем специальные камеры, где создается вакуум. Это позволяет выявить даже самые незначительные утечки. Один из самых распространенных видов дефектов – это неправильная сборка, которая часто приводит к утечкам топлива. Обучение персонала – это ключевой фактор обеспечения высокого качества продукции. Мы регулярно проводим тренинги и семинары для своих сотрудников.

При производстве топливных насосов в сборе возникают различные проблемы. Одна из самых распространенных – это проблемы с подшипниками. Подшипники должны быть выбранные с учетом рабочих условий – температуры, вибрации, нагрузки. Неправильный выбор подшипников приводит к их быстрому износу и, как следствие, к выходу насоса из строя. Мы используем только качественные подшипники от проверенных поставщиков. Еще одна проблема – это проблемы с уплотнениями. Уплотнения должны обеспечивать герметичность соединения насоса с топливной рампой. Негерметичность приводит к утечке топлива и может привести к пожару. Мы используем различные типы уплотнений: резиновые, металлические, керамические. Выбор типа уплотнения зависит от конкретных условий эксплуатации.

Автоматизация производства – это инвестиции в будущее. Автоматизация позволяет повысить производительность, снизить себестоимость и улучшить качество продукции. Мы постепенно автоматизируем производственные процессы, начиная с автоматической сборки насосов. Это позволяет снизить количество ошибок и повысить скорость производства. Однако, автоматизация требует определенных затрат и требует квалифицированного персонала для обслуживания и управления оборудованием. Нельзя просто установить автоматическую линию и ожидать чудес. Необходимо тщательно спланировать процесс автоматизации и обучить персонал. Например, установка роботизированной системы для сборки может показаться привлекательной, но если у вас нет квалифицированных специалистов для ее обслуживания, то это может привести к еще большим проблемам. ООО Чунцин Деге по развитию науки и техники начинает внедрять элементы 'умного производства', использующие данные от датчиков для оптимизации технологических процессов и прогнозирования возможных сбоев оборудования. Это позволяет нам повысить эффективность производства и снизить риски.

Рынок топливных насосов в сборе постоянно развивается. Появляются новые требования к производительности, надежности и экологичности продукции. Мы постоянно работаем над улучшением своих продуктов и технологий. В частности, мы изучаем возможности использования новых материалов, таких как углеродные нанотрубки, для повышения прочности и легкости насосов. Мы также работаем над разработкой насосов с более высокой энергоэффективностью, которые помогут снизить расход топлива. ООО Чунцин Деге по развитию науки и техники нацелена на развитие инновационных решений и укрепление своих позиций на рынке. Мы верим, что благодаря нашему опыту и знаниям мы сможем предложить своим клиентам лучшие топливные насосы в сборе.