Топливные насосы для мотоциклов – это, на первый взгляд, простая деталь. Но если копнуть глубже, то понимаешь, насколько это сложный и ответственный узел в топливной системе. Часто встречаются заводы, которые ориентируются на массовый рынок, производя дешёвые аналоги. Опыт показывает, что это путь к проблемам с надежностью и, в конечном итоге, к репутации. Сейчас стараемся делать иначе – делаем акцент на качество и долговечность, даже если это влияет на себестоимость.

Вопрос качества – это не просто соответствие ГОСТам и ТУ. Это комплексный подход, включающий в себя выбор материалов, технологию изготовления, контроль качества на всех этапах производства и, конечно, испытания готовых изделий. Многие производители, особенно те, кто ориентирован на низкую цену, экономят на качестве пластика, используемого в корпусе насоса. Это приводит к его преждевременному износу, трещинам и, как следствие, к утечкам топлива и поломкам двигателя. Мы же используем полипропилен высокой плотности, который обладает повышенной устойчивостью к воздействию бензина и механическим повреждениям. Это позволяет увеличить срок службы насоса и снизить риски.

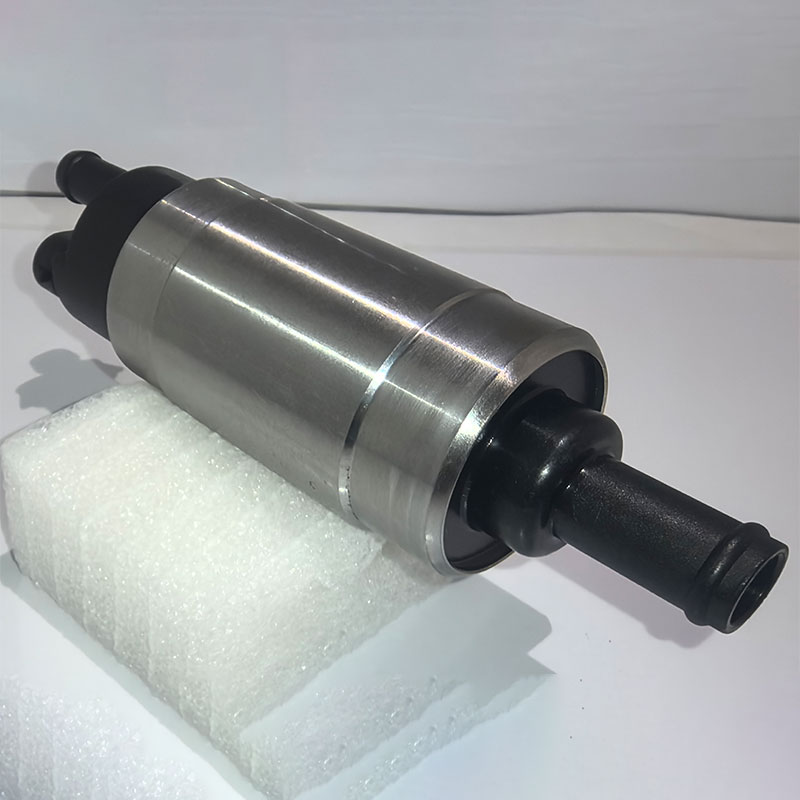

Выбор материалов – это основа. Тут не стоит экономить. Некачественный металл для внутренних компонентов насоса – прямой путь к коррозии и засорению. Иногда можно встретить насосы, где используются дешевые резиновые уплотнители. Они быстро теряют эластичность, что приводит к утечкам и снижению эффективности работы. В нашем производстве мы используем резина, стойкая к воздействию алифатических углеводородов, что значительно увеличивает срок службы. К тому же, все материалы должны быть сертифицированы и соответствовать требованиям безопасности.

Даже при использовании качественных материалов, неправильная сборка может испортить все. Особенно это касается герметичности соединений. При сборке насоса важно соблюдать точные зазоры и использовать правильный момент затяжки резьбовых соединений. Мы используем современное оборудование для сборки и контроль качества на каждом этапе. Особое внимание уделяется испытаниям на герметичность.

Не всегда все идет гладко. Один из распространенных проблем – это сложность в получении качественных комплектующих. Не все поставщики могут гарантировать соответствие продукции заявленным характеристикам. Иногда приходится проводить дополнительные испытания комплектующих, чтобы убедиться в их качестве. Еще одна проблема – это сложность в поддержании стабильности производства. Необходимо постоянно следить за качеством сырья, технологическими процессами и работой оборудования. К тому же, на рынке постоянно появляются новые технологии и материалы, которые необходимо изучать и внедрять. Например, недавно столкнулись с проблемой нестабильности поставок определенных видов пластика из-за геополитической обстановки. Пришлось искать альтернативных поставщиков.

Контроль качества – это не просто формальность, это необходимость. Он начинается с входного контроля материалов, затем проводится контроль качества на каждом этапе производства, и заканчивается испытаниями готовых изделий. Мы используем современное оборудование для контроля качества, включая испытательные стенды, микроскопы и рентгеновские аппараты. Особое внимание уделяется испытаниям на герметичность, прочность и устойчивость к воздействию внешних факторов. Пример: одна партия насосов, изготовленных с использованием некачественного шланга, была выявлена на этапе испытаний и сразу же снята с производства. Это позволило избежать дальнейших проблем и сохранить репутацию компании.

Недавно мы внедрили систему статистического контроля процессов (SPC), которая позволила нам выявить и устранить причины брака. Это позволило снизить уровень брака на 15% и повысить производительность труда на 10%. Кроме того, мы автоматизировали некоторые этапы производства, что позволило снизить затраты и повысить качество продукции. Например, автоматизировали процесс обрезки пластиковых деталей, что значительно повысило точность и скорость работы. Данный комплексный подход к оптимизации производства позволил значительно повысить конкурентоспособность нашей продукции.

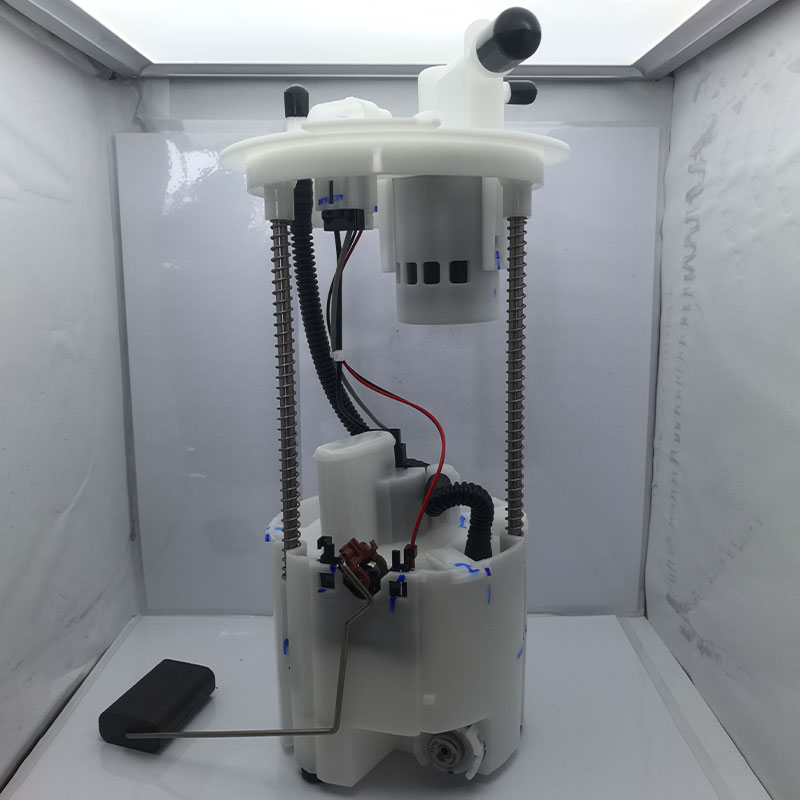

ООО Чунцин Деге по развитию науки и техники обладает современным производственным комплексом, который позволяет нам выпускать топливные насосы для мотоциклов различных типов и для различных моделей мотоциклов. Мы постоянно инвестируем в развитие производства, внедряем новые технологии и материалы, и расширяем ассортимент продукции. Наш завод расположен в благоприятной зоне развития национального уровня, что обеспечивает удобный доступ к логистическим центрам и квалифицированной рабочей силе. Это дает нам возможность предлагать нашим клиентам продукцию высокого качества по конкурентоспособным ценам. Наш завод имеет сертификат ISO 9001, что подтверждает соответствие нашей системы менеджмента качества международным стандартам.

В будущем, ожидается дальнейшее развитие автоматизации и цифровизации производства. Мы планируем внедрить систему машинного зрения для контроля качества, что позволит выявлять дефекты на ранних стадиях производства. Кроме того, мы будем использовать технологии 3D-печати для изготовления прототипов и деталей сложной формы. Также планируем расширять линейку продукции и разрабатывать новые топливные насосы для мотоциклов, отвечающие требованиям современных мотоциклов. Важным направлением является разработка электронных топливных насосов, которые позволяют более точно контролировать подачу топлива и повышать эффективность работы двигателя. Мы видим будущее производства топливных насосов для мотоциклов в инновациях и технологиях, что позволит нам оставаться конкурентоспособными на рынке.