В последние годы наблюдается повышенный интерес к качеству и надежности компонентов для топливных систем, особенно в области заводов по производству топливных насосов высокого давления в сборе. Часто встречаются упрощенные представления о том, что изготовление такого оборудования – это просто сборка готовых деталей. На самом деле, это сложный, многоступенчатый процесс, требующий высокой квалификации персонала, использования современного оборудования и, конечно, строгого контроля качества на всех этапах. Попытаюсь поделиться некоторыми наблюдениями и опытом, приобретенным при работе с подобным производством. Речь пойдет не о теоретических аспектах, а о практических сложностях, с которыми сталкиваешься в реальной жизни.

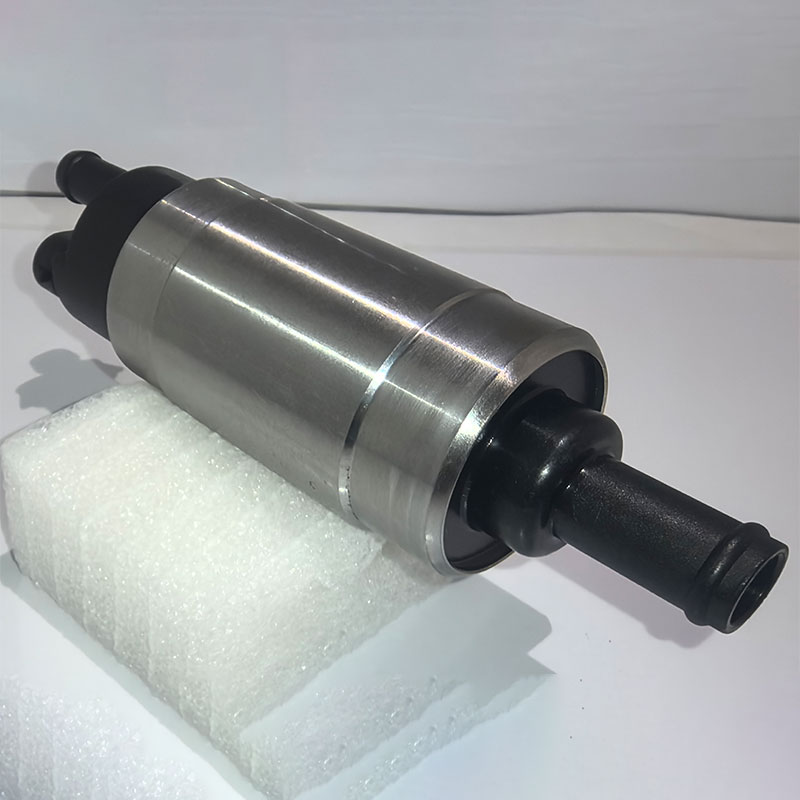

Если говорить о типичном производственном цикле, то он включает в себя несколько ключевых этапов: литье деталей, обработку на станках с ЧПУ, сборку узлов и финальное тестирование. Литье, как правило, выполняется из различных сплавов, выбор которых зависит от требуемых характеристик насоса – износостойкости, коррозионной стойкости, термостойкости. Здесь, кстати, часто возникают сложности с обеспечением однородности материала, особенно при работе с сложными геометрическими формами. Мы один раз столкнулись с проблемой неоднородности сплава, что привело к преждевременному износу рабочих органов. Потребовались пересмотр технологического процесса литья и более тщательный контроль качества исходных материалов.

Следующий этап – обработка на станках с ЧПУ. Здесь важно не только точность обработки, но и соблюдение режимов резания, чтобы не ухудшить характеристики материала. Каждый насос, даже если он кажется идентичным другим, может иметь незначительные отклонения, которые необходимо учитывать при настройке станков. Помню, как долго мы разбирались с проблемой вибрации при обработке крыльчатки. Оказалось, что причина была в некачественной смазке режущего инструмента, что приводило к нестабильности процесса обработки и, как следствие, к неточностям.

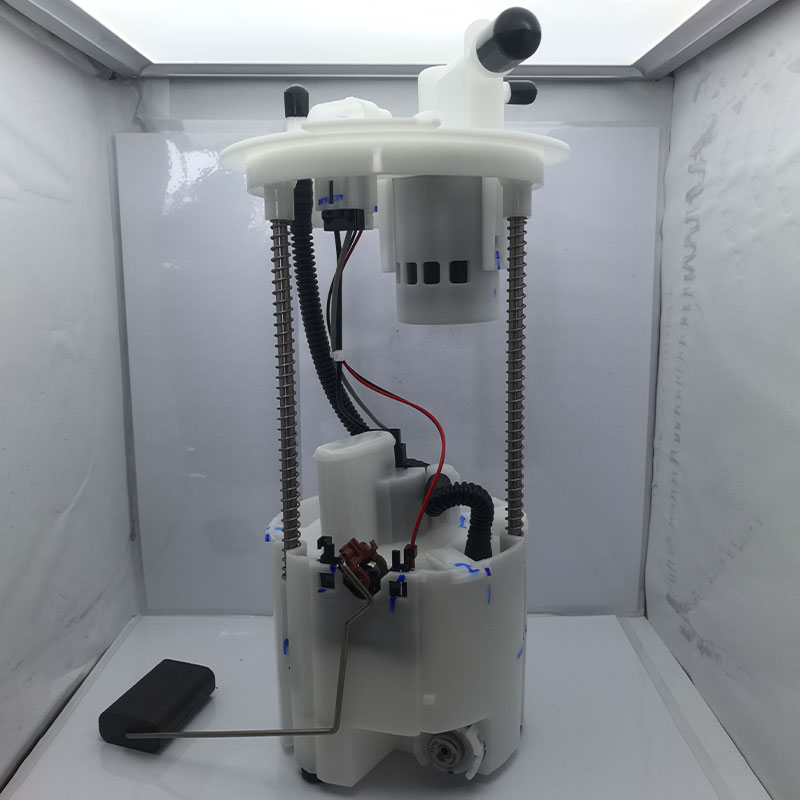

Сборка – это, пожалуй, самый трудоемкий этап, требующий высокой аккуратности и внимательности. Важно правильно подобрать уплотнения, обеспечить герметичность соединений и соблюдать технологические допуски. Даже небольшие отклонения в процессе сборки могут привести к утечкам, снижению производительности и, в конечном итоге, к поломке насоса. Не стоит недооценивать важность качественной сборки, это часто решающий фактор в надежности готового изделия. При изготовлении топливных насосов высокого давления в сборе особое внимание уделяется правильному затяжению резьбовых соединений – здесь часто допускают ошибки, что приводит к протечкам.

Контроль качества – это не просто проверка готового изделия на соответствие техническим требованиям. Это непрерывный процесс, который должен охватывать все этапы производства. Важно проводить входной контроль материалов, контроль качества деталей после обработки и контроль готовых узлов и агрегатов. Использование современных методов контроля, таких как ультразвуковой контроль, рентгеновский контроль и контроль герметичности, позволяет выявлять дефекты на ранних стадиях и предотвращать выпуск бракованной продукции. Мы используем высокоточные контрольные приборы для измерения геометрических параметров деталей и обеспечения их соответствия техническим требованиям. Важно, чтобы контроль качества не был формальным, а выполнялся квалифицированным персоналом, имеющим опыт работы с подобным оборудованием.

Особое внимание уделяется испытаниям готовых насосов на соответствие требованиям по производительности, давлению и герметичности. Для этого используются специальные испытательные стенды, которые позволяют имитировать условия эксплуатации и выявить потенциальные проблемы. Эти испытания должны проводиться в соответствии с утвержденными методиками и с использованием сертифицированного оборудования. Часто бывает так, что насос проходит все тесты, но в процессе эксплуатации выявляются слабые места, что свидетельствует о недостаточной надежности конструкции или низком качестве материалов.

В последнее время все больше внимания уделяется автоматизации процессов контроля качества. Использование машинного зрения и других технологий позволяет повысить скорость и точность контроля, а также снизить вероятность человеческой ошибки. Но даже при наличии автоматизированных систем контроля необходимо сохранять квалифицированный персонал, который сможет интерпретировать результаты контроля и принимать решения о дальнейшей судьбе изделия.

Современное производство топливных насосов высокого давления в сборе сталкивается с рядом проблем и вызовов. Один из главных – это рост конкуренции и снижение рентабельности. Чтобы оставаться конкурентоспособными, необходимо постоянно повышать эффективность производства, снижать себестоимость продукции и улучшать качество. Это требует внедрения новых технологий, оптимизации производственных процессов и повышения квалификации персонала.

Еще одна проблема – это сложность обеспечения качественных материалов. Спрос на компоненты для топливных систем постоянно растет, что приводит к дефициту качественных материалов и росту их цен. Поэтому необходимо искать альтернативные источники поставок и разрабатывать новые технологии, позволяющие использовать более дешевые, но при этом не уступающие в качестве материалы. Мы активно сотрудничаем с поставщиками материалов и постоянно отслеживаем ситуацию на рынке, чтобы не допустить перебоев в поставках.

Нельзя забывать и о требованиях экологической безопасности. Производство топливных насосов связано с использованием различных химических веществ, которые могут оказывать негативное воздействие на окружающую среду. Поэтому необходимо соблюдать строгие экологические нормы и использовать экологически чистые технологии. Это требует значительных инвестиций в оборудование и обучение персонала, но без этого невозможно обеспечить устойчивое развитие производства.

Недавно мы провели оптимизацию процесса сборки заводов по производству топливных насосов высокого давления в сборе, что позволило сократить время сборки на 15% и снизить количество брака на 8%. Для этого мы внедрили систему автоматического контроля за затяжкой резьбовых соединений и улучшили эргономику рабочего места. Также мы провели обучение персонала по новым технологиям сборки и повышения квалификации.

Этот пример показывает, что даже небольшие изменения в производственном процессе могут привести к значительным результатам. Важно постоянно анализировать текущие процессы, выявлять слабые места и искать пути их устранения. Это требует постоянного внимания и усилий со стороны руководства и персонала.

В заключение хочу сказать, что производство топливных насосов высокого давления в сборе – это сложная и ответственная работа, требующая высокой квалификации персонала, использования современного оборудования и строгого контроля качества. Но при правильном подходе можно добиться высоких результатов и обеспечить выпуск надежной и качественной продукции. Мы постоянно совершенствуем наши процессы и технологии, чтобы соответствовать требованиям рынка и удовлетворять потребности наших клиентов. ООO Чунцин Деге по развитию науки и техники, работая в зоне развития национального уровня в Чунцине, постоянно инвестирует в развитие и инновации, стремясь оставаться лидером в своей области.