Давайте начистоту: когда кто-то ищет топливный насос высокого давления BMW, он редко думает о сложностях производства. Большинство просто хотят, чтобы машина заработала. Но за кажущейся простотой скрывается целый мир инженерных решений, материалов и качеств, от которых зависит надежность всей топливной системы. Я уже много лет занимаюсь этим вопросом, и могу сказать, что не все так однозначно, как кажется на первый взгляд. Мы часто сталкиваемся с ситуациями, когда 'дешевый' насос обходится гораздо дороже из-за проблем с долговечностью и последующими ремонтами. Попробуем разобраться, что важно при выборе и производстве этих критически важных компонентов.

По сути, запрос топливный насос высокого давления BMW – это не просто поиск запчасти, это поиск решения проблемы. И эта проблема часто связана с нестабильной работой двигателя, снижением мощности или даже полной его неработоспособностью. Завод, который действительно умеет производить качественные насосы, должен понимать не только технические характеристики, но и особенности работы конкретных моделей BMW. Просто слепо копировать чужие конструкции – путь к провалам.

В этом тексте мы рассмотрим ключевые аспекты производства этих насосов, начиная от выбора материалов и заканчивая контролем качества. Поделимся опытом, как мы сталкивались с трудностями и какие решения находили. Не будем ходить вокруг да около, сразу перейдем к делу.

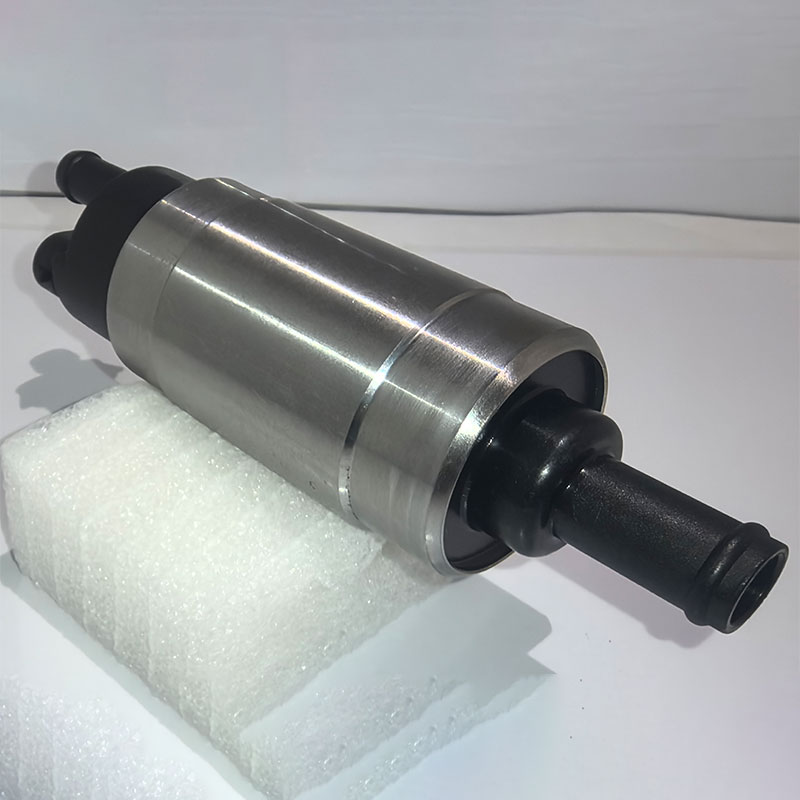

Это, пожалуй, самое важное. Современные насосы высокого давления BMW работают в экстремальных условиях – высокое давление, высокие температуры, агрессивные топливные среды. И материалы, из которых они изготовлены, должны выдерживать эти нагрузки. Тут не помогут дешевые аналоги. Наиболее часто используются различные сплавы на основе алюминия, стали и даже титана в некоторых конструктивных элементах. Важно правильно подобрать сплав для каждого конкретного компонента, учитывая его функциональное назначение и условия эксплуатации.

Мы когда-то пытались сэкономить на материалах, используя более дешевые сплавы для корпуса насоса. В результате – через полгода эксплуатации у клиента отказал насос. Это был болезненный урок, который мы больше не повторяем. Завод, который ориентирован на качество, должен инвестировать в хорошие материалы, даже если это немного увеличит себестоимость продукции.

Кроме того, не стоит забывать о качестве обработки материалов. Точность изготовления деталей – это критически важный фактор, влияющий на долговечность насоса. Любые отклонения от заданных размеров могут привести к повышенному износу и утечкам топлива.

Процесс производства топливных насосов высокого давления – это сложный многоэтапный процесс, требующий современного оборудования и квалифицированного персонала. Он начинается с проектирования, которое включает в себя создание 3D-моделей, расчеты прочности и оптимизацию конструкции. Затем следует изготовление деталей, сборка насоса, тестирование и контроль качества.

Мы используем современное оборудование для обработки деталей, включая фрезерные, токарные и шлифовальные станки с ЧПУ. Это позволяет нам обеспечить высокую точность изготовления и повторяемость деталей. На каждом этапе производства осуществляется строгий контроль качества, чтобы выявить и устранить возможные дефекты.

Особое внимание уделяется сборке насоса. Это требует высокой квалификации сборщиков и использования специального оборудования. Неправильная сборка может привести к утечкам топлива и отказу насоса. Мы применяем строгие процедуры контроля качества сборки, чтобы минимизировать риск ошибок.

В процессе производства топливных насосов высокого давления BMW мы часто сталкиваемся с различными проблемами. Например, сложность изготовления сложных деталей с высокой точностью, проблемы с материалами, которые не соответствуют требованиям, проблемы с контролем качества. Но мы всегда находим решения.

Например, однажды у нас возникли проблемы с изготовлением крышки насоса. При использовании стандартных методов обработки мы не могли добиться необходимой точности. Мы решили использовать технологию EDM (электрическая обработка металлов), которая позволяет получить детали с высокой точностью и сложнотой формы. Это решение позволило нам решить проблему и обеспечить высокое качество нашей продукции.

Другой проблемой является сложность контроля качества насосов. Не все дефекты можно обнаружить визуально. Мы используем различные методы неразрушающего контроля, такие как ультразвуковой контроль и рентгеновский контроль, чтобы выявить скрытые дефекты.

В настоящее время в производстве топливных насосов высокого давления наблюдается тенденция к использованию новых материалов и технологий. Например, все большее распространение получают композитные материалы, которые позволяют снизить вес насоса и повысить его прочность. Также активно разрабатываются новые технологии контроля качества, которые позволяют выявлять дефекты на более ранних стадиях производства.

Мы следим за всеми новыми тенденциями и постоянно совершенствуем свои технологии производства. Мы уверены, что сможем предложить нашим клиентам самые современные и надежные топливные насосы высокого давления BMW.

ООО Чунцин Деге по развитию науки и техники – это современный завод, который способен производить качественные топливные насосы высокого давления BMW любой сложности. Мы используем современные технологии, качественные материалы и строгий контроль качества. Мы гарантируем, что наша продукция будет соответствовать самым высоким требованиям.