Датчики переключения передач мотоциклов – это нишевая, но важная часть современной мототехники. Многие считают, что это простая деталь, но на практике это довольно сложная система, требующая высокой точности и надежности. В этой статье я поделюсь своим опытом в области производства этих компонентов, расскажу о распространенных проблемах и возможных путях их решения. Готовьтесь к немалой доле деталей и практических наблюдений – я не буду приукрашивать реальность.

Завод по производству датчиков переключения передач – это не просто сборка компонентов. Это инженерная задача, требующая глубокого понимания механики, электроники и программного обеспечения. Рынок постоянно меняется, появляются новые требования к функциональности, надежности и стоимости. Мы видим запрос на всё более компактные, энергоэффективные и устойчивые к внешним воздействиям решения. По сути, это миниатюрный компьютер, который должен точно определять текущую передачу и передавать эту информацию в систему управления двигателем, а иногда и в бортовой компьютер мотоцикла.

Начнем с ключевых требований. Во-первых, это, безусловно, высокая точность определения положения переключателя передач. Любая неточность может привести к неправильной работе двигателя и снижению производительности. Во-вторых, надежность. Датчик должен выдерживать вибрации, удары, перепады температур и другие неблагоприятные факторы, характерные для эксплуатации мотоциклов. В-третьих, долговечность. И это не только физическая прочность, но и электрохимическая стабильность контактов и проводников. И, конечно, стоимость.

При разработке новых моделей мы часто сталкиваемся с проблемой совместимости датчиков с различными типами переключателей передач. Производители мотоциклов используют разные конструкции, и не всегда легко адаптировать универсальный датчик под конкретную модель. Этот момент часто упускают из виду, и это может стать серьезной проблемой для конечного потребителя.

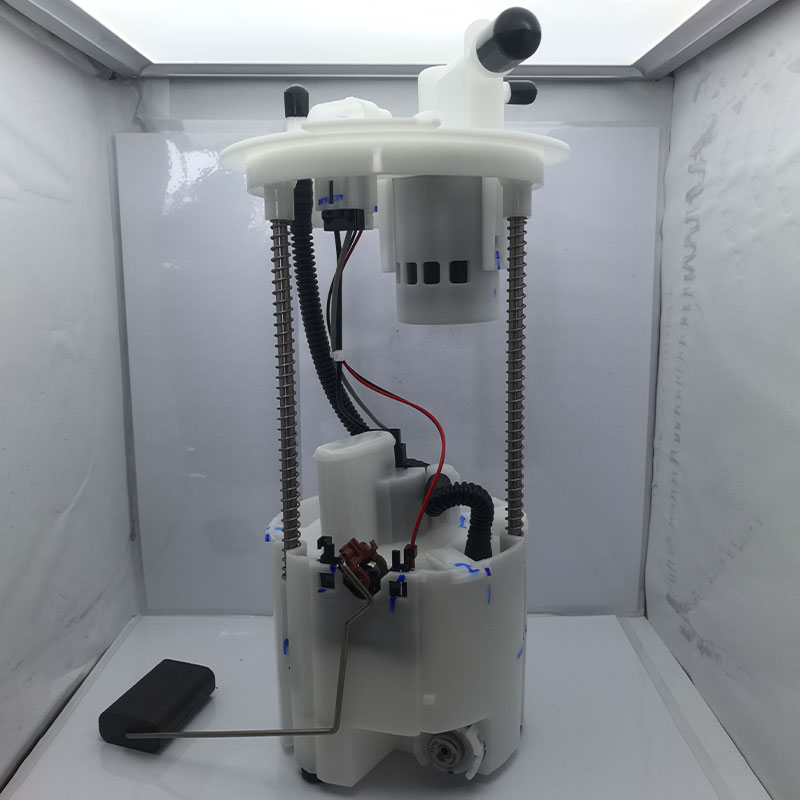

Производственный процесс включает несколько этапов: от проектирования и разработки до тестирования и контроля качества. Начинаем, как правило, с проектирования механической части – корпуса, креплений, контактов. Это критически важно, так как от надежности механической части зависит долговечность всей системы. Мы используем различные материалы: от стали и алюминия до полимеров, в зависимости от требований к прочности, весу и стоимости.

Электронная часть включает в себя датчик положения, микроконтроллер и схему обработки сигнала. Сама схема может быть аналоговой или цифровой, в зависимости от требований к точности и скорости. Программирование микроконтроллера – это отдельная задача, требующая опыта работы с различными протоколами обмена данными. Важно, чтобы микроконтроллер мог корректно обрабатывать сигналы от датчика и передавать их в систему управления двигателем.

Одним из самых сложных этапов является тестирование. Мы используем различные методы тестирования: функциональное тестирование, стресс-тестирование, тестирование на совместимость. Важно убедиться, что датчик работает корректно в различных условиях эксплуатации и не выходит из строя при воздействии неблагоприятных факторов. Мы используем специализированное оборудование для моделирования вибраций, ударов, перепадов температур и электромагнитных помех.

Одна из распространенных проблем, с которыми мы сталкиваемся, – это проблема помех. Мотоциклы – это электромагнитные устройства, и в них всегда присутствует много электромагнитных помех. Эти помехи могут влиять на работу датчика и приводить к неправильным показаниям. Для решения этой проблемы мы используем различные методы экранирования и фильтрации.

Экранирование датчика и его проводников – это один из самых эффективных способов защиты от электромагнитных помех. Мы используем металлические корпуса, экранирующие оболочки и проводники с двойной изоляцией. Кроме того, мы используем фильтры для подавления помех на входной цепи датчика. Эти фильтры могут быть активными или пассивными, в зависимости от требований к эффективности и стоимости.

Другая проблема – это проблема надежности контактов. Контакты датчика постоянно подвергаются воздействию вибраций, ударов и перепадов температур. Это может приводить к их износу и выходу из строя. Для решения этой проблемы мы используем контакты с самоочищающимися свойствами и специальное покрытие, защищающее их от коррозии.

За годы работы мы накопили большой опыт в области производства датчиков переключения передач. Мы работали с различными производителями мотоциклов, разрабатывали датчики для различных типов переключателей передач, решали самые сложные технические задачи. И самое главное – мы постоянно совершенствуем свои технологии и повышаем качество продукции.

Важно отметить, что для успешного производства датчиков переключения передач необходимо постоянно следить за новыми тенденциями в отрасли и использовать самые современные технологии. Мы регулярно посещаем выставки, изучаем новые материалы и компоненты, общаемся с экспертами. Это позволяет нам оставаться в курсе последних разработок и предлагать нашим клиентам самые передовые решения.

ООО Чунцин Деге по развитию науки и техники, расположенная в динамично развивающемся промышленном парке Тунсинь, имеет современные производственные мощности и команду высококвалифицированных специалистов. Мы специализируемся на разработке и производстве электроники для различных отраслей промышленности, включая автомобильную и мотоциклетную. Имеем собственный опыт в проектировании и производстве датчиков переключения передач, начиная от разработки концепции и заканчивая серийным производством.

Мы предлагаем нашим клиентам широкий спектр услуг: от разработки индивидуальных решений до производства датчиков по их техническим требованиям. Мы гарантируем высокое качество продукции, конкурентоспособные цены и быструю доставку. Наш сайт – [https://www.dgkj.ru](https://www.dgkj.ru) – это хороший способ узнать больше о нашей компании и наших продуктах.

В будущем мы планируем расширить ассортимент датчиков переключения передач и разработать новые модели, отвечающие требованиям современного рынка. Мы также планируем увеличить объемы производства и выйти на новые рынки сбыта. Мы уверены, что наши знания, опыт и современные технологии позволят нам добиться успеха в этой области.

Мы видим большой потенциал в развитии беспроводных датчиков переключения передач. Это позволит упростить конструкцию мотоцикла и повысить его надежность. Кроме того, мы планируем разработать датчики, которые будут интегрированы в систему управления двигателем и смогут оптимизировать процесс переключения передач. Это позволит повысить экономичность мотоцикла и улучшить его динамические характеристики.