На рынке мотозапчастей наблюдается постоянный спрос на высококачественные и надежные компоненты. Среди них особое место занимают датчики давления. Вокруг датчиков давления мотоциклов сложилось немало мифов, и часто производители упускают из виду критические детали, которые напрямую влияют на долговечность и точность измерений. В этой статье я поделюсь своим опытом, полученным в процессе работы с подобным оборудованием, расскажу о распространенных ошибках и поделимся некоторыми практическими рекомендациями.

Датчики давления в мотоциклах – это не просто приборы для отображения информации. Они играют ключевую роль в управлении двигателем, системами впрыска топлива и даже в системах безопасности. Неточные показания могут привести к серьезным последствиям, от ухудшения динамики до поломки двигателя. Поэтому, при разработке и производстве этих устройств, необходимо уделять максимальное внимание точности, стабильности и надежности. Современные мотоциклы всё больше полагаются на электронные системы управления, что делает качественные датчики давления еще более важными.

Существуют различные типы датчиков давления, используемых в мотоциклах: механические (пьезорезистивные, мембранные) и электронные (тензодатчики). Механические датчики, хоть и дешевле, менее точны и подвержены влиянию вибраций. Электронные, как правило, более надежны и предоставляют цифровой сигнал, что упрощает их интеграцию в современные системы управления. Выбор типа датчика зависит от конкретного применения и требуемых характеристик.

Не стоит забывать и о специальных датчиках, предназначенных для измерения давления в тормозной системе, топливной рампе или даже в пневматической подвеске. Каждый из них имеет свои особенности и требует особого подхода при разработке и тестировании. Например, датчики давления в тормозной системе должны выдерживать значительные перегрузки и воздействие агрессивных сред.

Одной из самых распространенных проблем при использовании датчиков давления в мотоциклах является снижение точности и стабильности показаний со временем. Это может быть вызвано различными факторами: коррозией, механическими повреждениями, электромагнитными помехами и т.д. Важно использовать качественные материалы и компоненты, а также применять эффективные методы защиты от внешних воздействий.

Мы сталкивались с ситуациями, когда датчики, изначально демонстрировавшие отличные характеристики, после нескольких месяцев эксплуатации начинали выдавать некорректные данные. Причиной, как правило, оказывалась утечка газа внутри датчика, что приводило к изменению его чувствительности. Решение – использование герметичных конструкций и применение специальных уплотнителей.

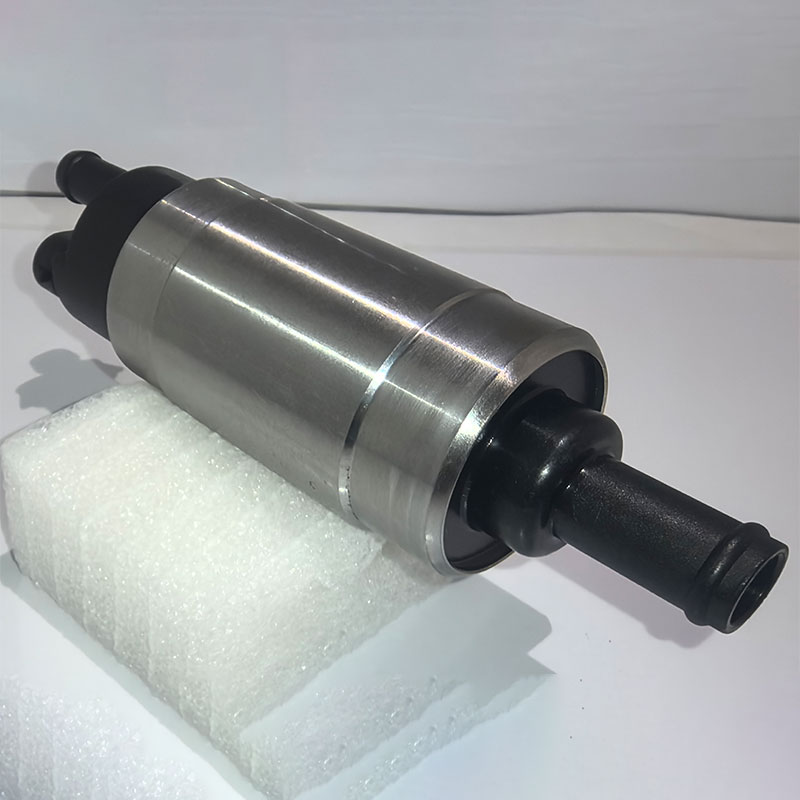

Выбор материалов для корпуса и мембраны датчика давления имеет решающее значение для его долговечности и надежности. Наиболее часто используются нержавеющая сталь, алюминиевые сплавы и различные полимеры. При выборе материала необходимо учитывать его коррозионную стойкость, механическую прочность и температурный диапазон эксплуатации. Например, для датчиков, используемых в агрессивных средах, рекомендуется использовать специальные коррозионностойкие сплавы.

Конструктивные решения также играют важную роль. Различные типы мембран, конструкции корпуса и методы защиты от вибраций могут существенно влиять на точность и стабильность показаний. Например, использование диафрагмы с антивибрационным покрытием позволяет снизить влияние вибраций на показания датчика. Также важен правильный выбор давления выравнивания, которое позволяет компенсировать изменения внешнего давления.

В нашем случае, при производстве датчиков давления мотоциклов, мы придерживались строгого контроля качества на всех этапах: от выбора материалов до финального тестирования.

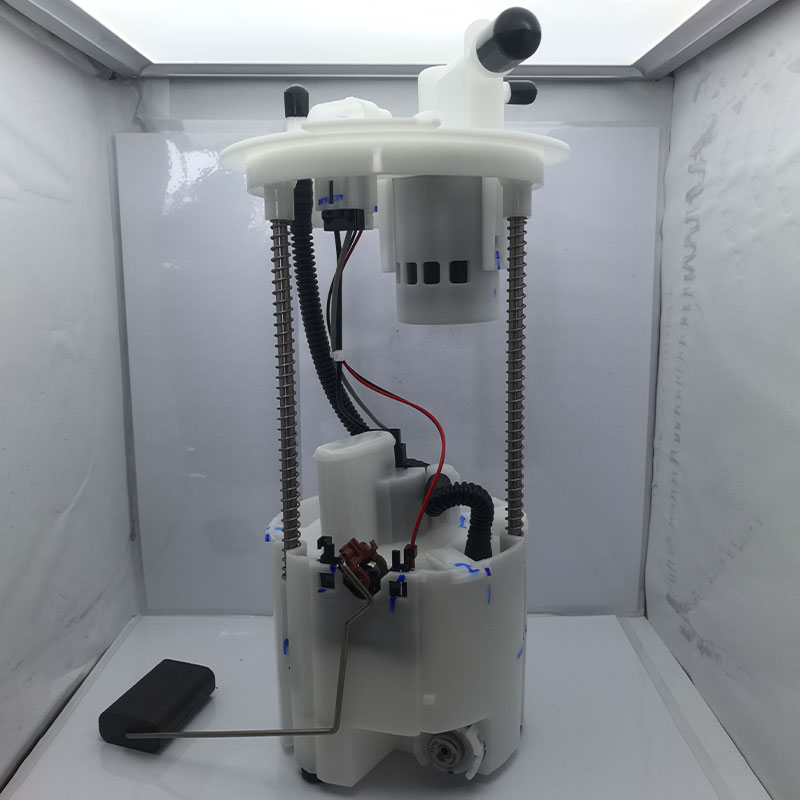

Процесс производства включает в себя несколько этапов: проектирование, изготовление корпуса, изготовление мембраны, сборка, калибровка и тестирование. На каждом этапе осуществляется строгий контроль качества. Например, корпус датчика подвергается проверке на герметичность, а мембрана – на механические повреждения. После сборки датчик калибруется и тестируется в различных условиях эксплуатации.

Мы используем современное оборудование для контроля качества, включая ультразвуковые дефектоскопы, вибротестеры и калибраторы. Калибровка датчиков проводится с использованием сертифицированного оборудования и по утвержденным методикам. Это позволяет гарантировать точность и надежность показаний.

Особое внимание уделяется сборке и герметизации датчиков. Мы используем высококачественные уплотнители и герметики, чтобы обеспечить герметичность корпуса и предотвратить утечку газа. Сборка производится в чистой комнате с контролируемой температурой и влажностью.

Мы также используем автоматизированные линии сборки, чтобы минимизировать риск ошибок и обеспечить высокую производительность. Каждый датчик после сборки подвергается визуальному осмотру, чтобы выявить любые дефекты.

Тестирование датчиков проводится в различных условиях эксплуатации, включая изменение температуры, давления и вибрации. Мы используем специализированное оборудование для моделирования реальных условий эксплуатации мотоциклов.

Валидация проводится путем сравнения показаний датчика с показаниями эталонного оборудования. Результаты тестирования документируются и анализируются для выявления любых проблем и улучшения конструкции датчика.

Не всегда все идет гладко. Нам доводилось сталкиваться с проблемами, связанными с некачественными компонентами, неправильными методиками сборки и тестирования, а также с неверным выбором материалов.

Одна из самых серьезных проблем, с которыми мы столкнулись, – это коррозия датчиков давления в агрессивных средах. Использование неподходящих материалов для корпуса и мембраны приводило к быстрому разрушению датчика и снижению его точности.

В одной из попыток мы использовали дешевый алюминиевый сплав для корпуса датчика. В результате датчики быстро покрывались коррозионным наслоением, что приводило к утечке газа и неверным показаниям. Это был дорогостоящий опыт, который научил нас более тщательно подходить к выбору материалов.

Недостаточная герметичность также была проблемой. Мы использовали некачественные уплотнители и герметики, что приводило к утечке газа и снижению точности показаний.

В одной из попыток мы использовали дешевый силиконовый герметик для герметизации датчика. В результате герметик быстро высыхал и трескался, что приводило к утечке газа. Это было связано с тем, что силиконовый герметик не выдерживал высоких температур и вибраций.

В прошлом мы допустили ошибки в калибровке датчиков. Мы использовали некачественное оборудование и неправильные методики калибровки, что приводило к неверным показаниям.

В результате калибровки мы получили датчики с систематической ошибкой. Это было связано с тем, что мы не учитывали влияние температуры на показания датчика. Мы научились более тщательно контролировать процесс калибровки и использовать сертифицированное оборудование.

В будущем мы планируем разрабатывать новые поколения датчиков давления мотоциклов с использованием современных технологий и материалов. Мы также планируем улучшить процессы производства и контроля качества, чтобы обеспечить еще более высокую точность и надежность показаний.

Одной из перспективных направлений развития является использование беспроводных технологий для передачи данных от датчиков давления к системе управления мотоциклом. Это позволит избежать прокладки проводов и упростить монтаж.

Мы планируем разрабатывать интеллектуальные датчики, которые будут способны самостоятельно диагностировать неисправности и адаптироваться к изменяющимся условиям эксплуатации. Это позволит повысить надежность и долговечность датчиков.