Вы уже задумывались о том, насколько сложен процесс изготовления сердечника автомобильного топливного насоса? Это не просто литье металла, это целая наука, требующая точного соблюдения технологических процессов и глубокого понимания свойств материалов. Часто клиенты приходят с предвзятыми представлениями, думая, что дешевле всего заказать где-то 'быстро и недорого'. Но зачастую, такая экономия обходится гораздо дороже в долгосрочной перспективе – из-за низкого качества, быстрого износа и, как следствие, дорогостоящего ремонта.

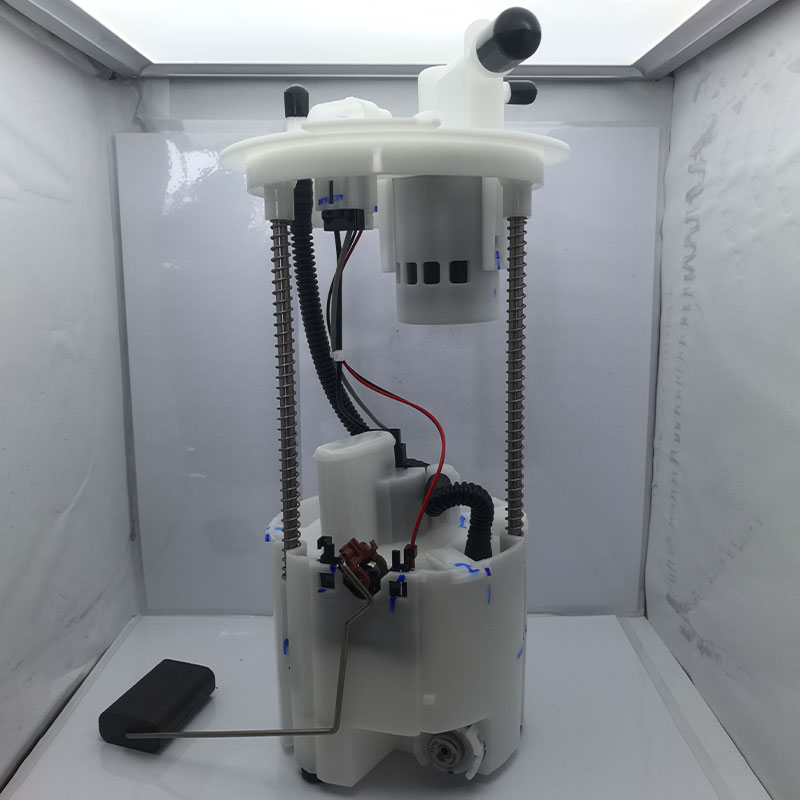

Прежде чем углубляться в детали производства, стоит обозначить основные требования к сердечникам топливных насосов. Это, прежде всего, высокая точность размеров, стойкость к износу, коррозии и воздействию топлива, а также минимальные гидравлические потери. Материалы обычно используют износостойкие сталь и сплавы, но выбор конкретного металла зависит от конструкции насоса и характеристик рабочей среды. Давление, которое должен выдерживать сердечник, напрямую влияет на его прочность и качество обработки.

Я помню один случай, когда мы сталкивались с проблемой износа сердечников, изготовленных из не совсем подходящего сплава. Клиент – крупный автодилер – жаловался на частые поломки насосов. При анализе выяснилось, что сплав имел повышенную хрупкость при определенных температурах, что приводило к образованию трещин и разрушению деталей. Только после тщательного поиска и проведения испытаний мы смогли предложить более подходящий материал, и проблема была решена.

Как я уже упоминал, выбор материала – критически важный этап. Сталь, как правило, более доступна по цене, но ее износостойкость и коррозионная стойкость могут быть недостаточными для определенных условий эксплуатации. Сплавы, такие как нержавеющая сталь или специальные хромоникелевые сплавы, обеспечивают более высокую надежность и долговечность. Но они дороже. Нам приходилось часто балансировать между стоимостью и качеством, предлагая клиентам оптимальные решения на основе их бюджета и требований.

Технологический процесс производства сердечника топливного насоса включает в себя несколько этапов: выбор и подготовку материала, механическую обработку (токарная, фрезерная, шлифовальная), термическую обработку (закалка, отпуск), контроль качества и сборку. Каждый этап требует строгого соблюдения технологических норм и правил. Особенно важна токарная обработка, так как она обеспечивает высокую точность размеров и геометрии деталей.

Токарная обработка является основным этапом в изготовлении сердечника. Используются современные токарные станки с ЧПУ, что позволяет достичь высокой точности и повторяемости деталей. При этом необходимо учитывать различные факторы, такие как материал детали, ее размеры и требуемая точность. Неправильный выбор режимов резания или некачественные резцы могут привести к дефектам и снижению качества деталей.

Термическая обработка играет важную роль в повышении прочности и износостойкости сердечника. Закалка делает сталь более твердой, а отпуск – менее хрупкой. Температура и время термической обработки должны быть строго контролируемыми, чтобы не нарушить структуру металла и не вызвать дефектов. Мы работаем с разными режимами закалки и отпуска, подбирая оптимальные параметры для каждого типа материала.

Контроль качества – неотъемлемая часть производственного процесса. На каждом этапе производства проводятся проверки размеров, геометрии, микроструктуры и механических свойств деталей. Используются различные методы контроля, такие как оптический контроль, ультразвуковой контроль, рентгеновский контроль и механические испытания. Не допускаются детали с дефектами, которые могут повлиять на их работоспособность и безопасность.

Мы используем широкий спектр методов контроля качества. На начальном этапе проводится визуальный осмотр, чтобы выявить явные дефекты. Затем используются более точные методы, такие как ультразвуковой контроль, для выявления скрытых дефектов, таких как трещины и поры. Рентгеновский контроль позволяет оценить внутреннюю структуру детали и выявить дефекты, которые не видны на поверхности. Механические испытания позволяют определить прочность и износостойкость детали.

Производство сердечников топливных насосов – сложный процесс, сопряженный с определенными ошибками и сложностями. К ним относятся: ошибки при проектировании, неправильный выбор материала, нарушения технологических процессов, некачественная обработка и неадекватный контроль качества. Часто проблема возникает из-за недостаточного опыта и квалификации персонала.

Одна из распространенных ошибок – это неправильное проектирование детали, например, недостаточное внимание к гидравлическим потерям или недостаточная прочность. Неправильный расчет геометрии детали может привести к повышенному износу и быстрому выходу насоса из строя. Поэтому важно проводить тщательный анализ конструкции перед началом производства.

ООО Чунцин Деге по развитию науки и техники обладает многолетним опытом в производстве сердечников автомобильных топливных насосов. Мы используем современное оборудование, высококачественные материалы и передовые технологии. Мы предлагаем индивидуальные решения, учитывающие требования каждого клиента. Наше производственное предприятие площадью 12 000 квадратных метров позволяет нам эффективно выполнять заказы любой сложности. Мы сотрудничаем с ведущими автопроизводителями и дилерами.

Наша компания постоянно совершенствует свои технологии и методы контроля качества, чтобы гарантировать надежность и долговечность наших деталей. Мы уделяем особое внимание обучению персонала и повышению его квалификации. Мы стремимся быть надежным партнером для наших клиентов, предлагая им оптимальные решения по конкурентным ценам.