Заводы по производству запчастей для грузовиков – это не просто производство железяки. Это целый комплекс задач, от поиска поставщиков сырья до контроля качества готовой продукции. Часто новичков привлекает кажущаяся простота – 'сделал и продал'. Но реальность оказывается куда более сложной. В этой статье поделюсь своим опытом, основанным на многолетней работе в этой сфере, расскажу о сложностях и возможных подводных камнях. Постараюсь не вдаваться в теоретические рассуждения, а говорить о том, что действительно происходит на производстве.

Первый и, пожалуй, самый важный этап – это выбор поставщиков. Качество металла, резинотехнических изделий, пластика – все это напрямую влияет на долговечность и надежность конечного продукта. И здесь кроется множество проблем. Поиск надежного поставщика, способного обеспечить стабильные поставки качественного сырья по приемлемой цене – это постоянный вызов. Мы несколько раз сталкивались с ситуацией, когда поставщик задерживал поставки, ссылаясь на логистические проблемы, а потом оказывалось, что просто не справляется с объемом. Это, конечно, влияет на сроки производства и, в конечном итоге, на удовлетворенность клиента.

Зачастую, особенно на начальном этапе, соблазнительно искать поставщиков 'с рук', предлагающих низкие цены. Но это рискованно. Можно получить некачественный материал, который быстро выйдет из строя, и это не только потеря денег, но и репутационные потери. Важно проводить тщательный audit поставщиков, проверять сертификаты качества, а лучше – навещать их предприятия и оценивать производственные мощности. ООО Чунцин Деге по развитию науки и техники имеет собственное производственное предприятие площадью 12 000 квадратных метров в зоне развития национального уровня, это позволяет нам контролировать качество сырья на всех этапах производства.

Технологический процесс производства запчастей для грузовиков достаточно сложен и многостадийный. В зависимости от типа запчасти, используются различные методы – литье, штамповка, сварка, обработка на станках с ЧПУ и так далее. Очень важно правильно выбрать технологию, чтобы обеспечить оптимальное соотношение цены и качества. Нам часто приходилось оптимизировать технологические процессы, чтобы снизить себестоимость продукции без ущерба для качества. Например, мы внедрили новые методы сварки, которые позволили сократить время на сборку деталей и повысить их прочность.

Особенно важно следить за точностью выполнения технологических операций. Небольшие отклонения в размерах могут привести к серьезным проблемам при сборке и эксплуатации запчасти. Поэтому необходимо использовать современное оборудование и проводить регулярный контроль качества на каждом этапе производства. Недавно мы столкнулись с проблемой, когда на одном из этапов обработки на станке с ЧПУ возникли проблемы с точностью позиционирования. Пришлось провести диагностику оборудования и выполнить его калибровку. Это заняло несколько дней, но в итоге помогло решить проблему и избежать дальнейших браков.

Контроль качества – это неотъемлемая часть производства запчастей для грузовиков. Он должен осуществляться на всех этапах – от приемки сырья до отгрузки готовой продукции. Мы используем различные методы контроля – визуальный осмотр, измерение геометрических размеров, испытания на прочность и износостойкость. Важно не только выявлять дефекты, но и анализировать их причины, чтобы предотвратить их повторение в будущем.

Часто контроль качества – это рутинная, но крайне важная работа. Особенно это касается контроля соответствия размеров и формы деталей. Мы используем различные измерительные инструменты – штангенциркули, микрометры, калибры. Но даже с помощью самых современных инструментов не всегда можно выявить все дефекты. Поэтому важно не только проводить измерения, но и проводить визуальный осмотр деталей. Иногда можно увидеть дефект, который не поддается измерению.

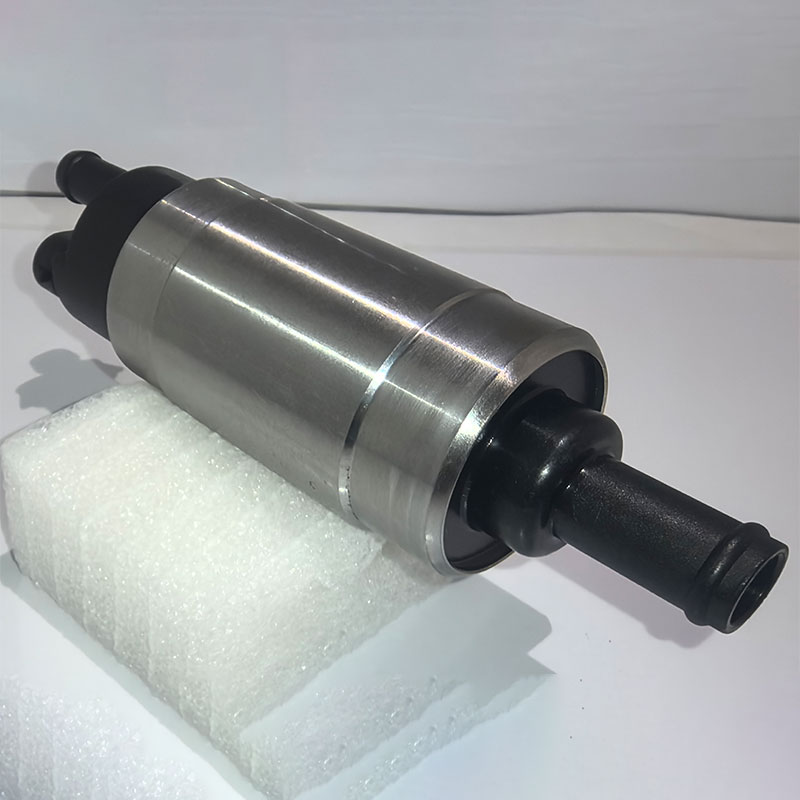

После производства запчасти необходимо правильно упаковать и хранить, чтобы они не повредились при транспортировке. Неправильная упаковка и хранение могут привести к повреждению продукции и, как следствие, к убыткам. Мы используем различные виды упаковки – картонные коробки, пластиковые контейнеры, деревянные поддоны. Важно выбирать упаковку, которая соответствует типу запчасти и условиям транспортировки и хранения.

Кроме того, необходимо правильно организовать хранение продукции на складе. Важно обеспечить защиту от влаги, пыли, солнечных лучей и механических повреждений. Мы используем специальные стеллажи и системы вентиляции, чтобы обеспечить оптимальные условия хранения продукции. Мы стремимся к тому, чтобы отгрузка запчастей осуществлялась в кратчайшие сроки, чтобы клиенты не испытывали задержек в работе. ООО Чунцин Деге по развитию науки и техники располагает удобной транспортной развязкой и превосходными условиями для хранения продукции.

Производство запчастей для грузовиков – это динамично развивающаяся отрасль. Постоянно появляются новые технологии, новые материалы, новые требования к качеству. Чтобы оставаться конкурентоспособным, необходимо постоянно учиться и развиваться. Мы регулярно посещаем отраслевые выставки, изучаем новые технологии, проводим обучение для наших сотрудников.

В будущем, я думаю, будет еще больше автоматизации производственных процессов. Это позволит повысить производительность, снизить себестоимость продукции и повысить качество. Также будет расти спрос на запчасти для электромобилей и грузовиков с альтернативными двигателями. Нам нужно будет адаптироваться к этим изменениям и разрабатывать новые продукты, соответствующие новым требованиям рынка. Мы видим будущее в интеграции передовых технологий и оптимизации существующих процессов, для достижения максимальной эффективности в производстве деталей для грузовых автомобилей. Это задача не из легких, но мы готовы к ней.

Однажды мы столкнулись с серьезной проблемой, связанной с производством тормозных колодок. Использовали новый тип материала, который по заверениям поставщика должен был значительно улучшить характеристики колодок. Однако, после нескольких партий продукции клиенты начали жаловаться на повышенный износ колодок и ухудшение тормозных характеристик. Пришлось срочно проводить анализ брака, выявлять причины проблемы и искать решение. Оказалось, что новый материал не был совместим с существующим технологическим оборудованием, что приводило к неправильному прессованию колодок и их преждевременному износу. Пришлось разрабатывать новую технологию прессования и адаптировать оборудование под новый материал. Это заняло много времени и сил, но в итоге мы смогли решить проблему и восстановить доверие клиентов. Этот опыт научил нас тщательно тестировать новые материалы и технологии, прежде чем начинать их внедрение в производство.